Umsetzungsprojekt laufend

Digitalisierung von Stanzprozessen

KI-basierte Überwachung von Werkzeugverschleiß

Ausgangssituation

Im Rahmen des Umsetzungsprojekts wird eine Stanzanlage zur Fertigung von Aufhängungen für Deckenplatten analysiert und mit zusätzlicher Sensorik ausgestattet. Die untersuchte Anlage stanzt bis zu 108 Löcher in jedes Bauteil. Einzelne Löcher können bei zunehmendem Werkzeugverschleiß scharfe Kanten aufweisen, wodurch das Bauteil als Ausschuss aussortiert werden muss. Um den Ausschuss zu reduzieren und Mitarbeitende bei der Überprüfung der Bauteilqualität zu unterstützen, soll die Anlage im Laufe des Projekts prototypisch mithilfe Künstlicher Intelligenz überwacht werden, um möglichen Ausschuss frühzeitig erkennen und verhindern zu können.

Vorgehen

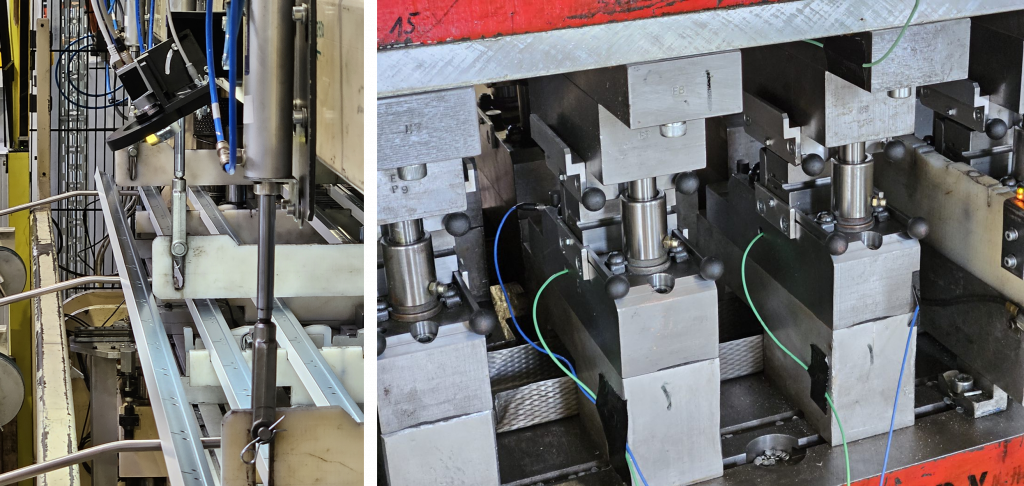

Zunächst wurden die Anforderungen an eine Überwachung definiert. Dabei hatte sich gezeigt, dass mehrere Messgrößen für die Überwachung in Frage kommen. Daher wurden in einer ersten Versuchsreihe die Produktion der Anlage mit Kraft-, Beschleunigungs- und Bildsensoren überwacht. Hierbei wurden zwei Werkzeugstufen, die insgesamt sechs Löcher stanzen mit Sensorik ausgestattet (siehe Abbildung 1). Mithilfe der Daten der Versuchsreihe konnte anschließend untersucht werden, welche Daten für eine Auswertung am besten geeignet sind und welche Herausforderungen bei Datenaufnahme und -auswertung entstehen.

Abbildung 1: Aufbau der optischen Einheit (links) sowie die Integration von Kraft- und Beschleunigungssensoren (rechts)

Aktueller Stand

Die ersten Auswertungen konnten zeigen, dass sowohl Kraft- als auch Beschleunigungsdaten das Potential haben, den Verschleißzustand der Werkzeuge bzw. die resultierende Bauteilqualität zu bestimmen. Dafür ist jedoch ein genauer Kenntnisstand über den aktuellen Verschleißzustand des Werkzeugs notwendig, der in der ersten Versuchsreihe noch nicht quantifizierbar war. Dies ermöglicht eine grobe qualitative Klassifizierung des Verschleißes, aber keine Überwachung der Bauteilqualität. Zusätzlich besteht die Schwierigkeit, dass kein Werkzeug in der ersten Versuchsreihe signifikante Verschleiß- spuren aufwies, sondern nur geringe graduelle Unterschiede bestanden.

Die Auswertung der Bilddaten erweist sich als uneindeutiger, da sich die Qualität der Bauteile, aufgrund des relativ einheitlichen Verschleißzustands, kaum unterscheidet. Dies bedeutet nicht, dass Bilddaten für die Auswertung nicht geeignet sind, sondern dass die Eignung noch nicht beurteilt werden kann. Zusätzlich gibt es mehrere weitere Herausforderungen. Beispielsweise zeigte sich, dass die Taktzeit der Anlage um wenige Hundertstelsekunden schwankt, was zu unterschiedlich langen Datenreihen führt. Dies erschwert einerseits die Datenauswertung beeinflusst aber auch die Höhe der gemessenen Kräfte und Beschleunigungen. Dieser Effekt muss dementsprechend in der Datenauswertung berücksichtigt werden.

Zwischenfazit & Ausblick

Die ersten Versuche zeigen das Potenzial einer automatisierten Überwachung der Produktion, haben jedoch noch Schwächen, die in der zweiten Projekthälfte ausgebessert werden müssen. In der geplanten zweiten Versuchsreihe wird der Fokus aus diesem Grund auf der zuverlässigen Erfassung verschiedener Verschleißzustände liegen. Dies erfordert eine vorherige Untersuchung der auftretenden Verschleißphänomene am Werkzeug. Darauf aufbauend müssen alle auftretenden Phänomene quantifizierbar kategorisiert werden und entsprechend in der zweiten Versuchsreihe berücksichtigt werden. Mithilfe der erfassten Daten werden im weiteren Verlauf des Projekts mehrere Modelle trainiert, die mithilfe von Machine und Deep Learning, einzelnen Hü- ben den Verschleißzustand des Werkzeugs bzw. die Bauteilqualität zuordnen. Mithilfe dieser Modelle ist es dann möglich, die Produktion kontinuierlich zu überwachen und Bauteile zu kategorisieren.